“自從把這個冷卻系統優化后,咱們這縫焊機就不報故障了,要不天氣一熱,它就罷工了,真耽誤事兒。”近日,電化分公司對電極筒制作設備縫焊機進行了全面優化改造,冷卻效果顯著,實現廢舊設備“再上崗”。

電極筒制作設備縫焊機作為重要的焊接設備,通過電極對工件進行加壓和通電,利用電阻熱熔化母材形成焊縫,在電石生產中發揮著至關重要的作用。但在工作過程中,縫焊機因電阻熱效應會產生大量熱量且不能及時散熱,導致設備經常性出現高溫故障,且出現故障后需等設備自然降溫后才能再次運行,嚴重影響工作效率。

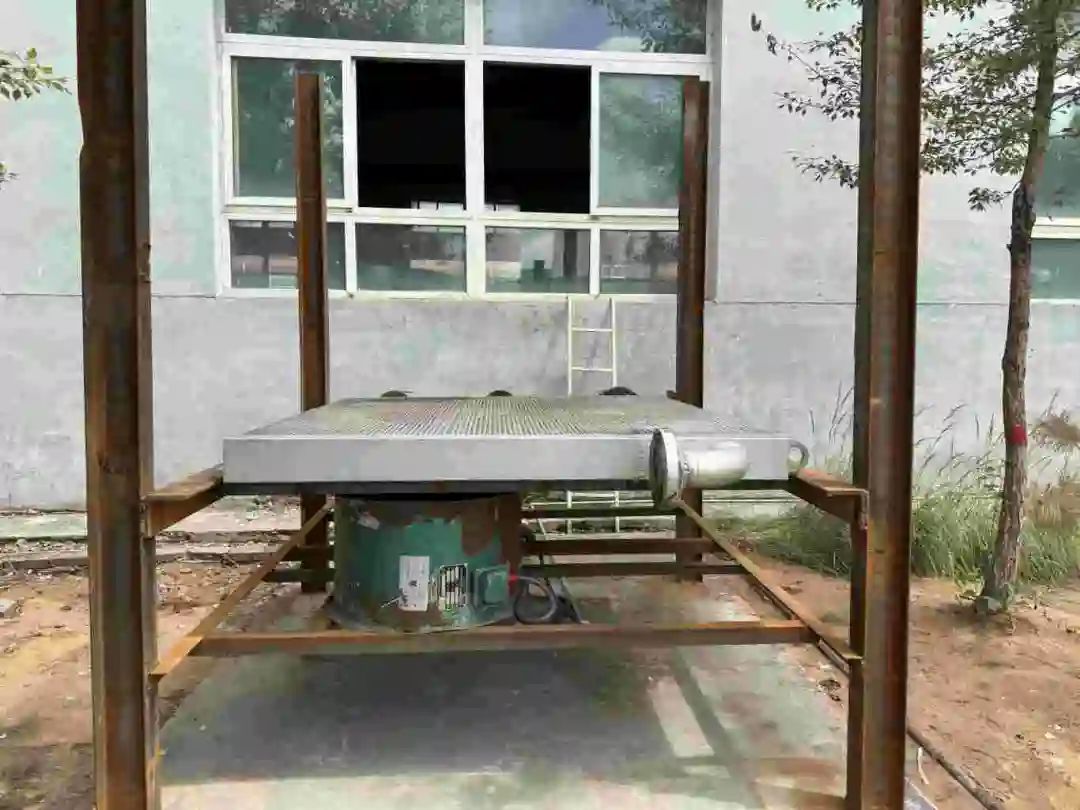

為找到改造和設備運行難點,分公司高度重視,本著充分利舊利廢的原則,經過反復討論研究,不斷啟發員工思路,制定出詳細科學的解決方案,決定在原有冷卻水泵的基礎上,通過自主制作建造讓廢舊散熱器、軸流風機“再上崗”,最終形成一套全新的冷卻系統。因為冷卻水系統作為縫焊機穩定運行的關鍵因素之一,承擔著及時帶走設備熱量的重要任務。本次改造即利用一臺水泵將電極殼水池里的水打入散熱器內,通過軸流風機進行強力散熱,隨后冷卻水通過自身壓力回流至水池,形成循環,另一臺水泵則直接對縫焊機進行冷卻,確保設備在適宜的溫度下穩定運行。

為確保冷卻效果,分公司組織車間人員使用蒸汽對散熱器的內部進行徹底清理,并在散熱器底部安裝了2臺軸流風機,形成強勁的風力對流,有效加速了熱量的散發。同時,在管道及水泵入口安裝了過濾網,防止雜質進入冷卻系統影響冷卻效果。面對時間緊、任務重、技術經驗不足、高溫天氣等重重困難,電極殼職工迎難而上、加班加點,最終以不到5天的時間攻克難題。

“此次改造,從方案的制定到具體的土筑、預埋件制作以及鋼結構焊接等工作都是靠我們自己完成,以往這些還需要其他部門配合,現在自主完成了,不僅積累了寶貴的技術經驗,鍛煉了技術攻關隊伍,真是一舉多得”技術員高強自豪地說道。

目前,新的冷卻水系統已經投入使用。經過運行,冷卻效果較之前下降10℃,成功提高了設備的穩定性和使用壽命,降低了設備維修頻次,這為分公司的安全生產提供了更有力的系統保障。同時節省設備費用2萬余元,達到降本增效的目的。今后,分公司將繼續緊盯安全生產源頭,把優化系統、提升設備運行效率、降本增效等作為提質增效的有效抓手,不斷提升安全生產穩定運行能力,為公司高質量發展保駕護航。(鄭靜 高彥飛)

2024-07-12

2024-07-12 797

797 信息員

信息員